在软包装材料的生产与应用中,摩擦系数测试仪 扮演着关键角色。它不仅影响着包装的生产效率,也直接关系到终端产品的贮存、运输与使用体验。那么,在包装材料检测流程中,摩擦系数仪具体在哪个环节发挥作用?又有哪些行业离不开它呢?本文将结合实际应用场景,为你清晰梳理。

摩擦系数仪在检测环节中的具体应用

在包装材料从原料到成品的整个质量管控流程中,摩擦系数测试并非一次性工作,而是贯穿多个关键环节的持续性监测项目。

1. 原材料入库检验环节

这是质量控制的第一道关口。对于进厂的薄膜、镀铝膜、纸张等基材,必须使用薄膜摩擦系数测试仪进行抽检。原材料摩擦系数过高,可能导致后续印刷、制袋工序中放卷不畅、套印不准;摩擦系数过低,则可能引起材料堆叠滑移,影响输送稳定性。通过此环节的检测,可从源头排除因材料爽滑性不当带来的生产风险。

2. 生产工艺过程控制环节

这是摩擦系数仪应用最频繁的环节。特别是在印刷、复合、涂布、熟化之后,材料的表面特性会发生显著变化。例如:

-

印刷后:油墨的附着会改变薄膜表面的光滑度,需检测墨层对摩擦系数的影响。

-

复合后:胶粘剂的种类和涂布量会极大影响复合膜的摩擦性能,关系到后续分切、制袋工序的顺畅度。

-

熟化后:部分材料在熟化过程中,爽滑剂会发生迁移或结晶变化,导致摩擦系数随时间改变,需要进行跟踪测试。

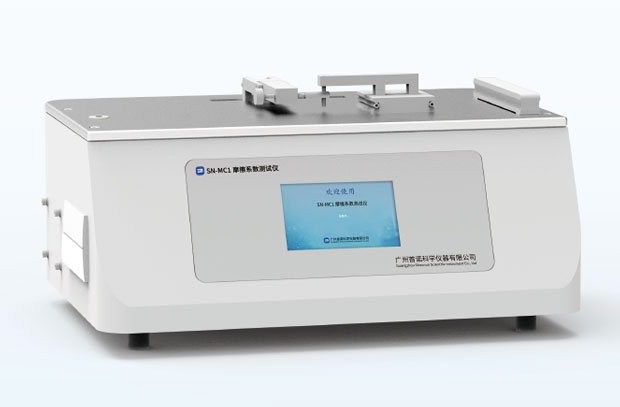

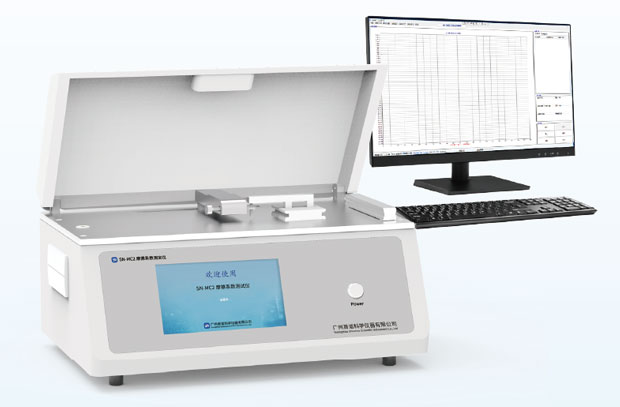

在此环节,动静摩擦系数测试仪的应用尤为关键。它不仅能测出启动时所需的力(静摩擦系数),还能测出保持运动所需的力(动摩擦系数),为调整生产工艺参数(如张力、温度、速度)提供精确数据支持。

3. 成品出厂最终检验环节

在包装袋或卷膜出厂前,必须依据国家标准(如GB 10006、ISO 8295)或客户协议进行最终检测。此时的摩擦系数数据是产品合格证明的重要组成部分,确保其能满足下游客户高速自动灌装线、包装机的要求,避免因摩擦问题导致生产线停机。

哪些行业高度依赖摩擦系数检测?

摩擦系数仪的应用已远远超出传统包装范畴,凡是涉及材料表面滑爽性能的行业,均有其用武之地。

1. 食品与饮料包装行业

这是最大的应用领域。无论是膨化食品包装袋需要较低的摩擦系数以确保内容物顺利充填,还是酸奶杯盖膜需要适宜的摩擦系数以平衡易揭开性与堆叠稳定性,都离不开精确的摩擦系数控制。高速立式包装机对卷膜的摩擦系数要求极为苛刻。

2. 医药与医疗器械包装行业

药品泡罩包装(铝箔、PVC硬片)、无菌医疗器械的复合包装袋等,其摩擦系数直接影响自动包装线的运行效率与成功率。同时,过高的摩擦系数可能产生微粒,影响药品安全,因此检测要求极为严格。

3. 日化与消费电子产品包装行业

洗发水直立袋、牙膏软管、手机屏幕保护膜等产品,其包装材料的开口性、手感及在自动售卖机中的滑落性能,均与摩擦系数密切相关。

4. 物流与仓储行业

近年来,摩擦系数测试的应用已延伸至单元化物流领域。例如,缠绕膜、托盘裹膜的捆扎力与防滑性,纸箱堆码时的抗滑移性能,都需要通过科学的摩擦系数检测方法进行评估,以防止运输途中货物倒塌。

如何选择与实施有效的摩擦系数检测?

选择正确的仪器和测试方法是获得可靠数据的前提。当前主流的摩擦系数检测方法多遵循滑块原理,在恒定速度和压力下,测量两接触表面相对移动时的阻力。实施检测时需特别注意:

-

环境标准化:温度、湿度对摩擦系数影响显著,测试应在标准环境(如23±2°C,50±10%RH)下进行。

-

样本代表性:取样应覆盖材料的横向与纵向,并考虑测试面(膜面与膜面、膜面与金属等)。

-

数据解读与应用:单一的摩擦系数数值意义有限,需结合具体应用场景(如包装机类型、速度)进行分析,建立企业内部的材料性能标准库。

结语

总而言之,摩擦系数测试仪是连接包装材料物理性能与生产线实际表现的重要桥梁。它贯穿于原材料、过程品、成品的全链条质量监控,并广泛应用于食品、医药、日化、物流等众多对包装性能敏感的行业。通过科学地运用动静摩擦系数测试仪,执行标准化的摩擦系数检测方法,企业能够有效提升生产效率、降低损耗、保障终端包装品质,从而在市场竞争中赢得主动。选择一台可靠且符合标准的薄膜摩擦系数测试仪,是确保这一质量控制体系有效运行的基础。